အရည်အသွေးမြင့် bucket teeth များပြုလုပ်ခြင်းတွင် ပစ္စည်းရွေးချယ်မှုမှသည် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်များနှင့် အရည်အသွေးထိန်းချုပ်မှုအထိ ရှုထောင့်များစွာပါဝင်သည်။ အဓိကအဆင့်များမှာ အောက်ပါအတိုင်းဖြစ်သည်။

၁။ ပစ္စည်းရွေးချယ်မှု

သင့်လျော်သော အလွိုင်းများကို ရွေးချယ်ပါ- အရည်အသွေးမြင့် အလွိုင်းသံမဏိများကို ဘေကွန်သွားများအတွက် အသုံးများသည်။ ဥပမာအားဖြင့်၊ မန်းဂနိစ်ပါဝင်မှု မြင့်မားသော သံမဏိများသည် ကောင်းမွန်သော ပွတ်တိုက်မှုဒဏ်ခံနိုင်ရည်နှင့် ခိုင်ခံ့မှုကို ပေးစွမ်းနိုင်သည်။ မန်းဂနိစ်သံမဏိသည် ထိခိုက်မှုအောက်တွင် မာကျောနိုင်ပြီး ဘေကွန်သွားများ၏ ကြမ်းတမ်းသော အလုပ်လုပ်သည့်အခြေအနေများအတွက် အသင့်တော်ဆုံးဖြစ်သည်။

အပူဖြင့် ကုသနိုင်သော ပစ္စည်းများကို ထည့်သွင်းစဉ်းစားပါ- အချို့သော ပစ္စည်းများကို ၎င်းတို့၏ စက်ပိုင်းဆိုင်ရာ ဂုဏ်သတ္တိများ မြှင့်တင်ရန်အတွက် အပူဖြင့် ကုသနိုင်ပါသည်။ ဥပမာအားဖြင့် ခရိုမီယမ်၊ နီကယ်နှင့် မိုလစ်ဒီနမ်ကဲ့သို့သော ဒြပ်စင်များပါရှိသော အလွိုင်းသံမဏိများကို မြင့်မားသော ခိုင်ခံ့မှုနှင့် မာကျောမှုရရှိရန်အတွက် မီးငြိမ်းသတ်ပြီး အပူပေးနိုင်ပါသည်။

၂။ ဒီဇိုင်း အကောင်းဆုံးဖြစ်အောင် ပြုလုပ်ခြင်း

Ergonomic ပုံသဏ္ဍာန်- တူးစက်သွားများ၏ ဒီဇိုင်းကို ထိရောက်စွာတူးဆွနိုင်ရန်အတွက် အကောင်းဆုံးဖြစ်အောင် ပြုလုပ်ထားသင့်သည်။ ကောင်းမွန်စွာ ဒီဇိုင်းထုတ်ထားသော သွားပုံသဏ္ဍာန်သည် တူးဆွနေစဉ် ခုခံမှုကို လျှော့ချပေးနိုင်ပြီး ၎င်းသည် အလုပ်လုပ်နိုင်စွမ်းကို တိုးတက်စေရုံသာမက သွားများပေါ်ရှိ ပွတ်တိုက်မှုကိုလည်း လျော့နည်းစေသည်။ ဥပမာအားဖြင့်၊ အဖျားရှိ ချွန်ထက်သောပုံသဏ္ဍာန်သည် ပစ္စည်းထဲသို့ ပိုမိုလွယ်ကူစွာ ထိုးဖောက်ဝင်ရောက်နိုင်သည်။

ဖိစီးမှုဖြန့်ဖြူးမှု- လည်ပတ်နေစဉ်အတွင်း bucket teeth များပေါ်ရှိ ဖိစီးမှုဖြန့်ဖြူးမှုကို ခွဲခြမ်းစိတ်ဖြာပါ။ ကွန်ပျူတာအကူအညီဖြင့် ဒီဇိုင်း (CAD) နှင့် finite element analysis (FEA) software ကိုအသုံးပြုခြင်းဖြင့် အင်ဂျင်နီယာများသည် သွားများသည် မြင့်မားသောဖိစီးမှုနေရာများကို အချိန်မတန်မီပျက်စီးမှုမရှိဘဲ ခံနိုင်ရည်ရှိကြောင်း သေချာစေနိုင်သည်။ ဒီဇိုင်း၏ အရေးကြီးသောအစိတ်အပိုင်းများတွင် အားဖြည့်မှုကို ထည့်သွင်းနိုင်သည်။

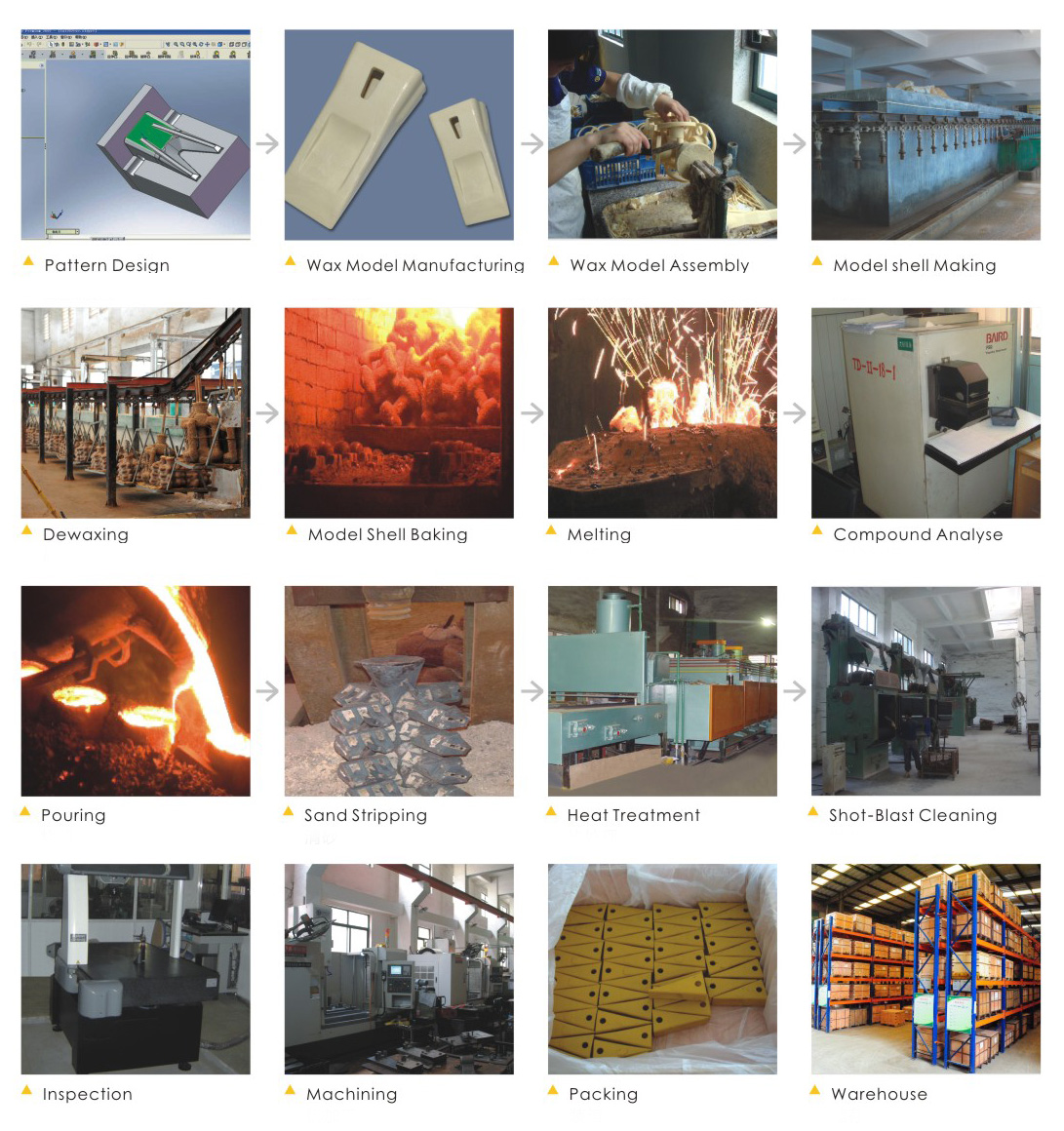

၃။ ထုတ်လုပ်မှုလုပ်ငန်းစဉ်

တိကျစွာ ပုံသွင်းခြင်း သို့မဟုတ် ပုံသွင်းခြင်း-

ပုံသွင်းခြင်း- တိကျစွာပုံသွင်းခြင်းသည် ရှုပ်ထွေးသောပုံသဏ္ဍာန်များကို တိကျမှုမြင့်မားစွာဖြင့် ထုတ်လုပ်နိုင်သည်။ ဥပမာအားဖြင့် ရင်းနှီးမြှုပ်နှံမှုပုံသွင်းခြင်းသည် ချောမွေ့သောမျက်နှာပြင်များနှင့် အသေးစိတ်အချက်အလက်များပါရှိသော ပုံးသွားများကို ဖန်တီးနိုင်သည်။ သို့သော် porosity နှင့် inclusions ကဲ့သို့သော ချို့ယွင်းချက်များကို ရှောင်ရှားရန် ပုံသွင်းခြင်းလုပ်ငန်းစဉ်ကို ထိန်းချုပ်ရန် အရေးကြီးပါသည်။

ပုံသွင်းခြင်း- ပုံသွင်းထားသော ပုံးသွားများသည် ယေဘုယျအားဖြင့် ပုံသွင်းထားသော သွားများထက် စက်ပိုင်းဆိုင်ရာ ဂုဏ်သတ္တိများ ပိုမိုကောင်းမွန်ပါသည်။ ပုံသွင်းခြင်းသည် သတ္တု၏ အကြောဖွဲ့စည်းပုံကို ချိန်ညှိပေးနိုင်ပြီး ၎င်း၏ ခိုင်ခံ့မှုနှင့် ကြံ့ခိုင်မှုကို တိုးတက်ကောင်းမွန်စေပါသည်။ ၎င်းသည် ပိုမိုစွမ်းအင်သုံးစွဲရသည့် လုပ်ငန်းစဉ်တစ်ခုဖြစ်သော်လည်း အရည်အသွေးမြင့် ထုတ်ကုန်များကို ရရှိစေပါသည်။

အပူပေးကုသမှု- ကနဦးဖွဲ့စည်းခြင်းလုပ်ငန်းစဉ်ပြီးနောက် အပူပေးကုသမှုသည် အရေးကြီးပါသည်။ မီးငြိမ်းခြင်းနှင့် အပူပေးခြင်းသည် ပုံးသွားများ၏ မာကျောမှုနှင့် တောင့်တင်းမှုကို ချိန်ညှိပေးနိုင်သည်။ လိုချင်သောဂုဏ်သတ္တိများရရှိရန် အပူချိန်၊ အပူပေးချိန်နှင့် အအေးခံနှုန်းကဲ့သို့သော အပူပေးကုသမှု ကန့်သတ်ချက်များကို ဂရုတစိုက်ထိန်းချုပ်ရန် လိုအပ်သည်။

ပျက်စီးခြင်းမရှိသော စမ်းသပ်ခြင်း- ပုံးသွားများတွင် အတွင်းပိုင်းချို့ယွင်းချက်များကို ရှာဖွေရန်အတွက် အာထရာဆောင်းစမ်းသပ်ခြင်း၊ သံလိုက်အမှုန်စမ်းသပ်ခြင်း သို့မဟုတ် X-ray စမ်းသပ်ခြင်းကဲ့သို့သော ပျက်စီးခြင်းမရှိသော စမ်းသပ်နည်းလမ်းများကို အသုံးပြုပါ။ ၎င်းသည် ထုတ်ကုန်များကို တင်ပို့ခြင်းမပြုမီ အရည်အသွေးစံနှုန်းများနှင့် ကိုက်ညီကြောင်း သေချာစေရန် ကူညီပေးသည်။

စက်ပိုင်းဆိုင်ရာဂုဏ်သတ္တိစမ်းသပ်ခြင်း- ပုံးသွားများ၏ စက်ပိုင်းဆိုင်ရာဂုဏ်သတ္တိများကို အတည်ပြုရန်အတွက် မာကျောမှုစမ်းသပ်ခြင်း၊ ဆန့်နိုင်အားစမ်းသပ်ခြင်းနှင့် ထိခိုက်မှုစမ်းသပ်ခြင်းကဲ့သို့သော စမ်းသပ်မှုများကို ပြုလုပ်ပါ။ အလုံးစုံအရည်အသွေး တသမတ်တည်းရှိကြောင်း သေချာစေရန်အတွက် ထုတ်လုပ်မှုအသုတ်မှ နမူနာများကို ရယူပါသည်။

၅။ မျက်နှာပြင်ပြုပြင်ခြင်း

အပေါ်ယံလွှာ- ဘူးသွားများ၏ မျက်နှာပြင်တွင် ယိုယွင်းပျက်စီးမှုဒဏ်ခံနိုင်သော အပေါ်ယံလွှာ လိမ်းပေးခြင်းဖြင့် ၎င်းတို့၏ ကြံ့ခိုင်မှုကို ပိုမိုမြှင့်တင်ပေးနိုင်ပါသည်။ ဥပမာအားဖြင့်၊ ကြွေအပေါ်ယံလွှာသည် ယိုယွင်းပျက်စီးမှုကို အလွန်ကောင်းမွန်စွာ ခံနိုင်ရည်ရှိစေပြီး လည်ပတ်နေစဉ်အတွင်း ယိုယွင်းပျက်စီးမှုနှုန်းကို လျှော့ချပေးနိုင်ပါသည်။

သွပ်ရည်စိမ်ခြင်း သို့မဟုတ် ဆေးသုတ်ခြင်း- ဤကုသမှုများသည် အထူးသဖြင့် စိုစွတ်သော သို့မဟုတ် သံချေးတက်သောပတ်ဝန်းကျင်တွင် အသုံးပြုသည့်အခါတွင် bucket teeth များကို သံချေးတက်ခြင်းမှ ကာကွယ်ပေးနိုင်ပါသည်။ သွပ်ရည်စိမ်ခြင်းသည် မျက်နှာပြင်ပေါ်တွင် သွပ်အလွှာတစ်ခုကို ဖန်တီးပေးပြီး ဆေးသုတ်ခြင်းသည် အစိုဓာတ်နှင့် ဓာတုပစ္စည်းများမှ အကာအကွယ်ပေးသည့် အတားအဆီးတစ်ခုကို ပေးစွမ်းသည်။

ပို့စ်တင်ချိန်: ၂၀၂၅ ခုနှစ်၊ ဧပြီလ ၁၀ ရက်